👀Suivi équipes de production

La gestion des équipes de production reste mal structurée et désorganisée dans les PME industrielles.

La réalité des ateliers

Dans son bureau, le planificateur commence sa journée sous forte pression, chargé de préparer plusieurs ordres de fabrication, de configurer les machines et d’organiser les équipes. Souvent débordé par les urgences des commandes, il se concentre davantage sur les produits et les machines, tout en négligeant la bonne répartition du personnel dans les ateliers.

Lorsque les ordres sont lancés sur le terrain, les opérateurs se retrouvent face à des interfaces compliquées, avec trop d’étapes pour réaliser une tâche simple, ce qui entraîne des erreurs et ralentit même le flux de production

Pendant ce temps, le chef d’équipe, sans outils adaptés, doit vérifier manuellement le statut de chaque opérateur dans plusieurs ateliers, ce qui devient une approche inefficace, coûte beaucoup de temps et d’argent à l’entreprise

Méthodologie VB SMART

Nous proposons un logiciel simple et dynamique pour une gestion fluide des tâches de votre personnel avec :

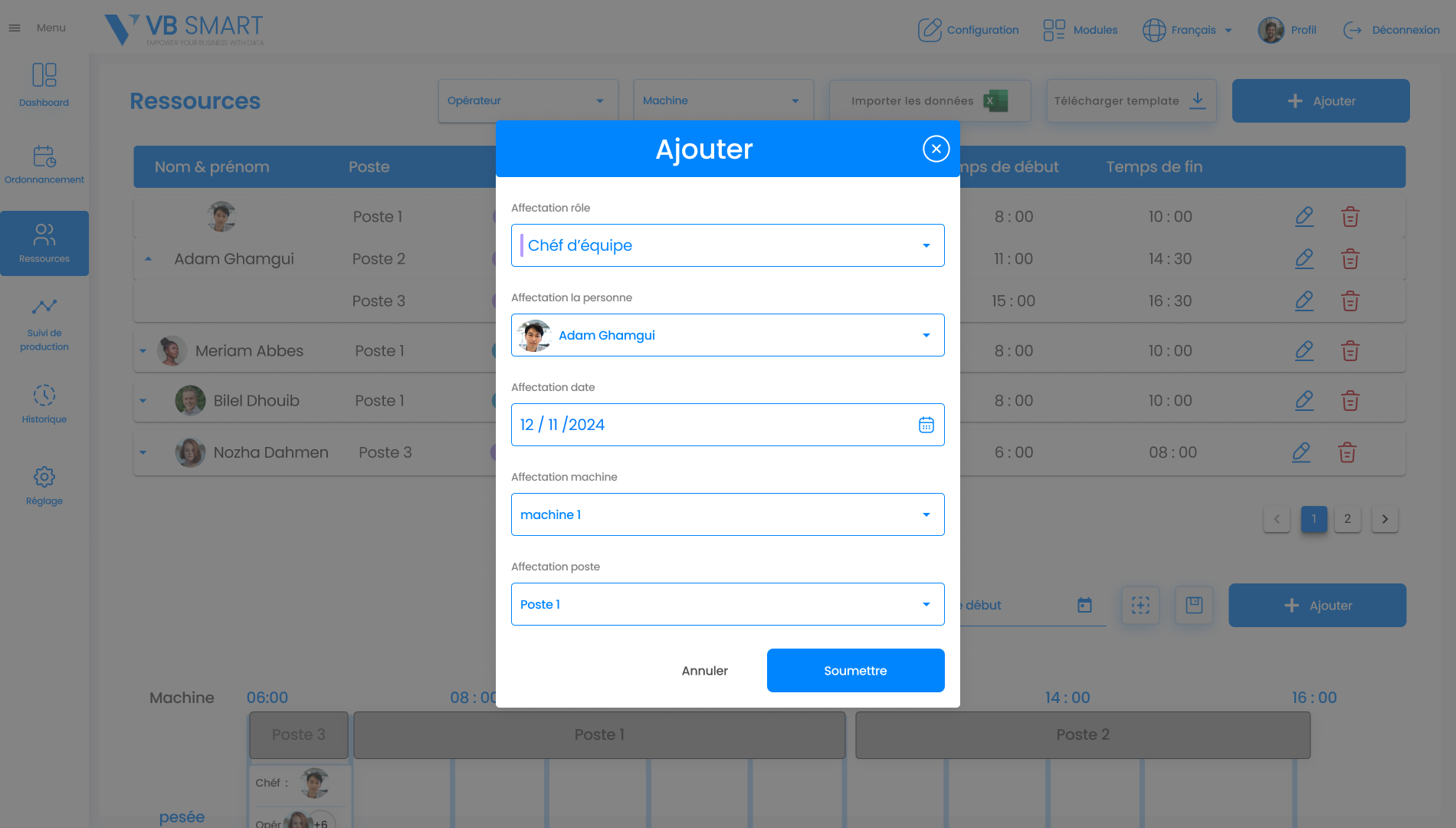

Création des équipes en quelques clics

Dans la section ressources, après la section ordonnancement, qui concerne la configuration des machines et la nomenclature des produits, le planificateur clique sur le bouton “Ajouter” pour affecter l’ordre de fabrication au chef d’équipe, en renseignant les données d’affectation telles que la date du ticket, la machine concernée pour cette tâche, ainsi que le poste de production où cette tâche sera effectuée

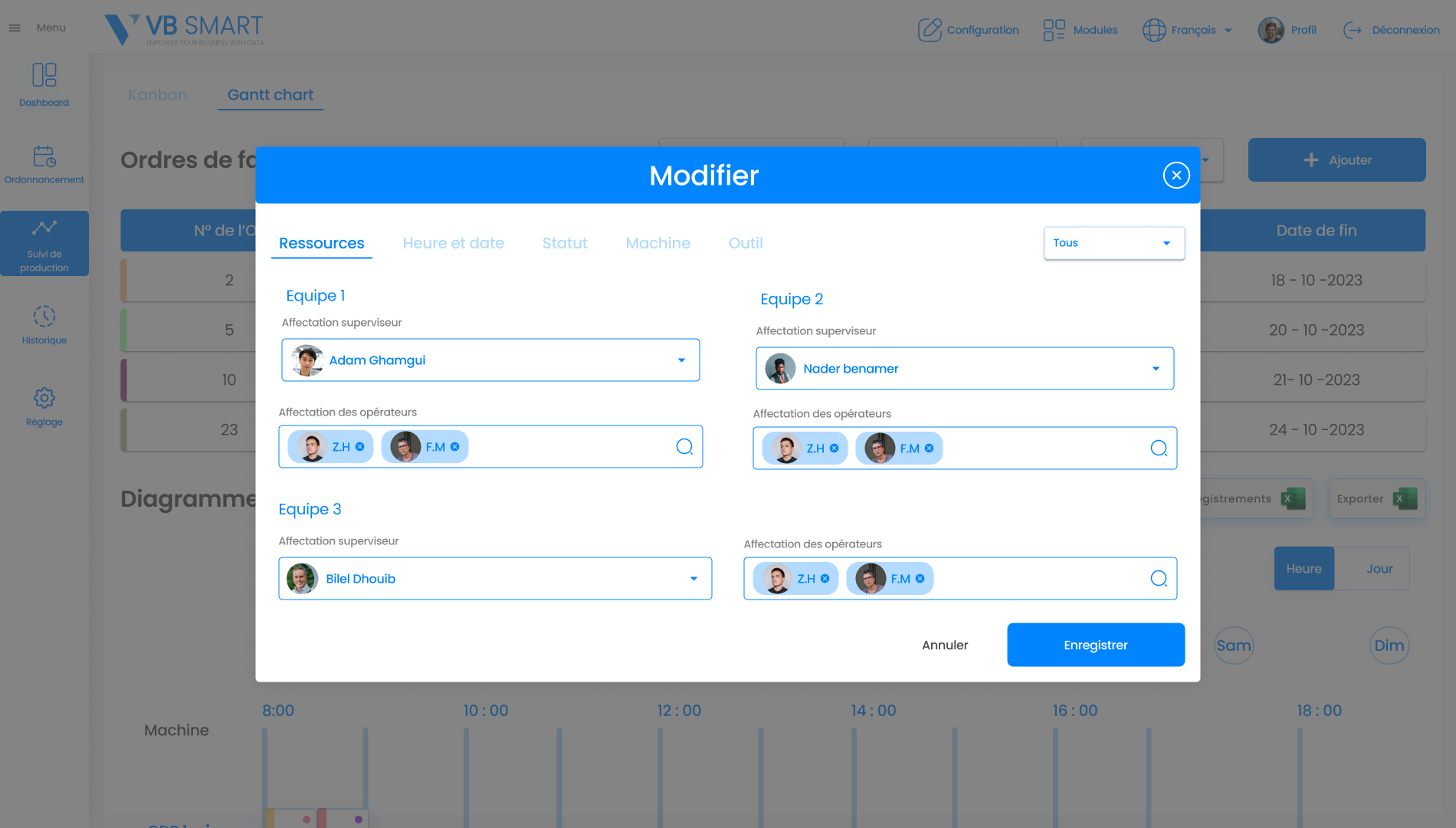

Après la création du poste de chef, il faut constituer les équipes de production et affecter les opérateurs sous la direction des différents chefs d’équipe

Nous proposons un diagramme de Gantt simple et visuel qui facilite la répartition des équipes par poste. Cet outil permet de planifier clairement les affectations, de suivre les disponibilités et d’optimiser l’organisation du travail

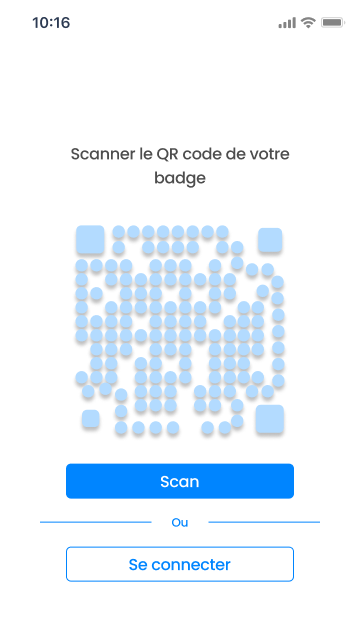

Interface intuitive pour les opérateurs

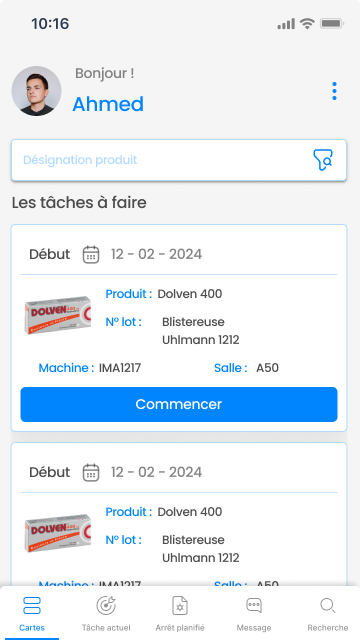

L’interface opérateur est conçue pour être la plus intuitive et minimaliste possible. La connexion se fait par une double étape : le scan du badge, suivi de la saisie de l’e-mail et du mot de passe

Lorsqu’un opérateur accède à son environnement, il reçoit la liste des produits à fabriquer. Il suffit de cliquer sur le bouton “commencer” pour lancer la production.

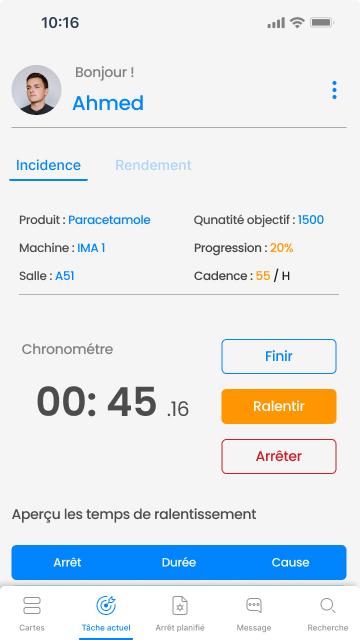

Durant le travail, l’interaction se fait via 3 boutons principaux :

➡️Finir pour valider la complétion de la tâche.

➡️Ralentir ou Arrêter pour alerter une incidence

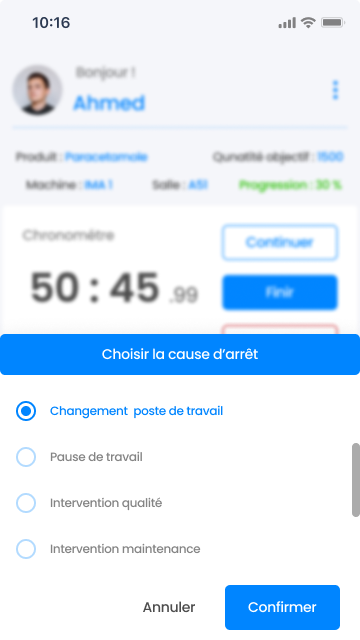

Pour les arrêts ou les ralentissements, l’opérateur ne saisit rien manuellement, mais choisit la cause dans une liste prédéfinie par le planificateur. Cette méthode simplifie la tâche et réduit les erreurs.

En effet, les causes d’arrêts sont liées aux machines (pannes), au personnel (pauses, changements de poste ou d’opérateur), aux tâches (interventions qualité ou maintenance) et à l’approvisionnement (manque de matière première, changement de séries). Les causes de ralentissements concernent les processus de fabrication du produit lui-même, telles que les temps de chauffage, de refroidissement, la vitesse de remplissage ou d’agitation

Kanban visuel pour le suivi équipes

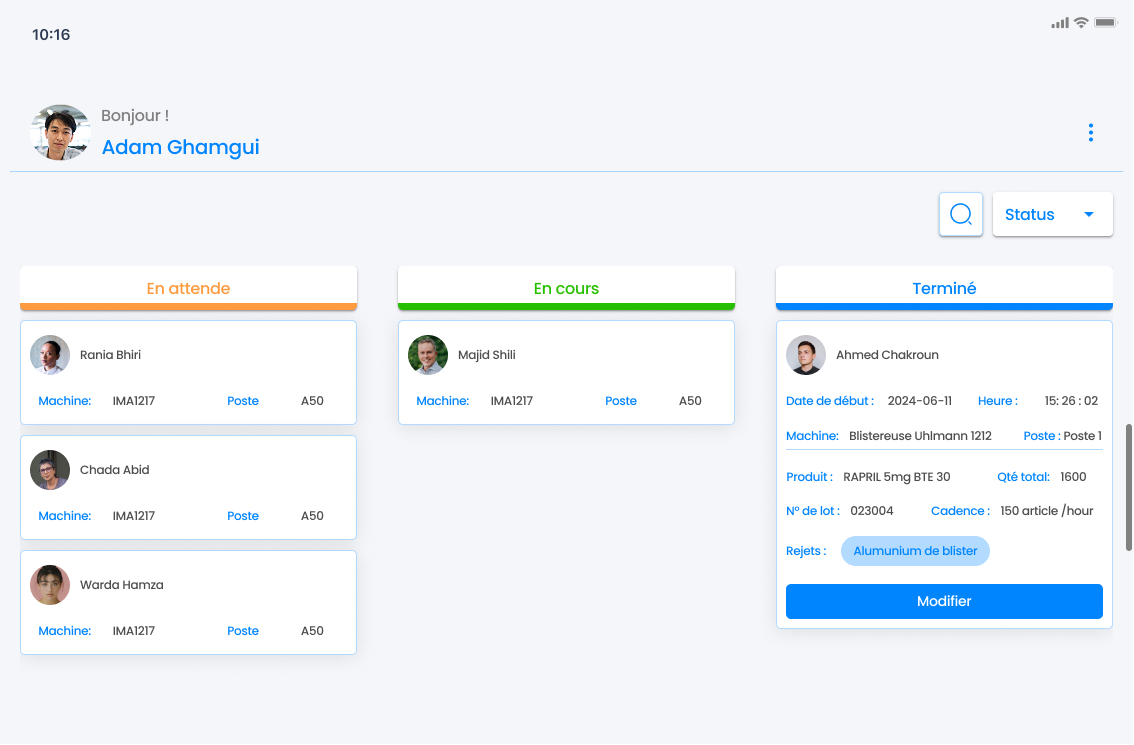

Au moment où l’ordre de fabrication est confirmé par le planificateur, le chef d’équipe se connecte à son interface, présentée sous forme de tableau Kanban affichant le statut de chaque opérateur et présentant les tâches selon leur progression : en attente, en cours ou terminées

Pour chaque tâche, le chef d’équipe dispose d’informations clés comme la date et l’heure de début, la machine utilisée, le poste de production, le produit fabriqué, la quantité réalisée, ainsi que les rejets éventuels

Transformez votre production

“Équipe bien dirigée, productivité assurée”